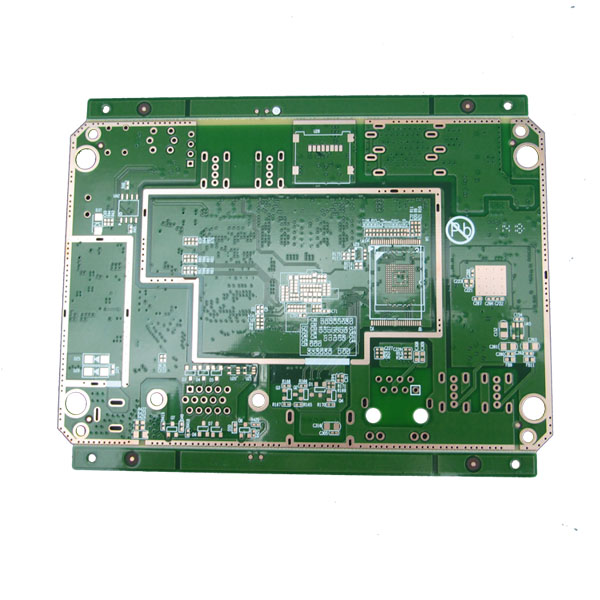

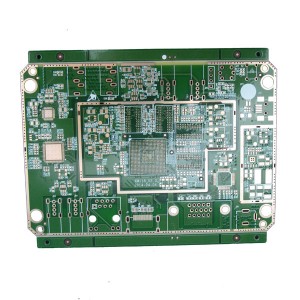

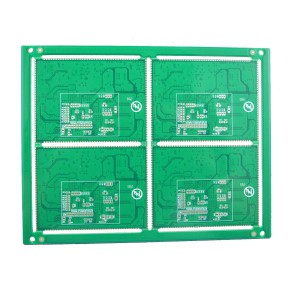

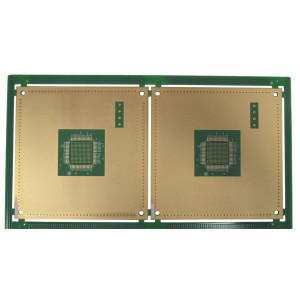

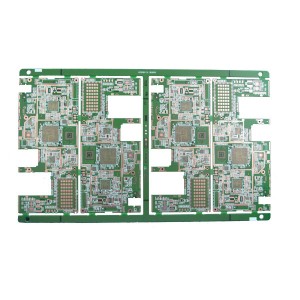

12-laags HDI-printplaat voor cloud computing

Productdetails

| Lagen | 12 lagen |

| Board dikte | 1,6 mm |

| Materiaal | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Koperdikte | 1 oz (35um) |

| Oppervlakteafwerking | (ENIG) Onderdompelingsgoud |

| Min gat (mm) | 0,10 mm |

| Min Lijnbreedte (mm) | 0,12 mm |

| Min Lijnruimte (mm) | 0,12 mm |

| Soldeer masker | Groen |

| Legenda kleur | Wit |

| Impedantie | Enkele impedantie en differentiële impedantie |

| Inpakken | Antistatische zak |

| E-test | Vliegende sonde of armatuur |

| Acceptatiestandaard | IPC-A-600H Klasse 2 |

| Toepassing | Cloud computing |

1. Inleiding

HDI staat voor High Density Interconnector. Een printplaat met een hogere bedradingsdichtheid per oppervlakte-eenheid in tegenstelling tot een conventionele printplaat wordt HDI-printplaat genoemd. HDI-printplaten hebben fijnere spaties en lijnen, kleine doorgangen en capture-pads en een hogere dichtheid van de aansluitpads. Het is nuttig bij het verbeteren van de elektrische prestaties en het verminderen van het gewicht en de grootte van de apparatuur. HDI-printplaat is de betere optie voor hoge-laagtelling en kostbare gelamineerde platen.

Belangrijkste HDI-voordelen

Zoals de consument vraagt, moet de technologie veranderen. Door gebruik te maken van HDI-technologie hebben ontwerpers nu de mogelijkheid om meer componenten aan beide zijden van de onbewerkte printplaat te plaatsen. Meerdere via-processen, waaronder via in pad en blind via technologie, stellen ontwerpers in staat meer PCB-onroerend goed te plaatsen om componenten die kleiner zijn nog dichter bij elkaar te plaatsen. Een kleinere componentgrootte en pitch zorgen voor meer I / O in kleinere geometrieën. Dit betekent een snellere overdracht van signalen en een aanzienlijke vermindering van signaalverlies en kruisingsvertragingen.

Technologieën in HDI-PCB

- Blind via: contact maken van een buitenste laag die eindigt op een binnenste laag

- Begraven via: doorgaand gat in de kernlagen

- Microvia: Blind Via (coll. Ook via) met een diameter ≤ 0,15 mm

- SBU (Sequential Build-Up): opeenvolgende laagopbouw met ten minste twee persbewerkingen op meerlagige PCB's

- SSBU (Semi Sequential Build-Up): persen van testbare substructuren in SBU-technologie

Via in Pad

Inspiratie van technologie voor oppervlaktemontage uit de late jaren 80 heeft de grenzen verlegd met BGA's, COB en CSP naar kleinere vierkante centimeters. Het via in pad-proces zorgt ervoor dat via's in het oppervlak van de vlakke velden kunnen worden geplaatst. De via is geplateerd en gevuld met geleidende of niet-geleidende epoxy en vervolgens afgedekt en geplateerd, waardoor het vrijwel onzichtbaar is.

Klinkt eenvoudig, maar er zijn gemiddeld acht extra stappen om dit unieke proces te voltooien. Speciale apparatuur en getrainde technici volgen het proces op de voet om de perfecte verborgen via te bereiken.

Via opvultypes

Er zijn veel verschillende soorten via-vulmateriaal: niet-geleidende epoxy, geleidende epoxy, koper gevuld, zilver gevuld en elektrochemische beplating. Deze resulteren allemaal in een via begraven in een vlak land dat volledig soldeert als normaal land. Via's en microvia's worden geboord, blind of begraven, gevuld en vervolgens geplateerd en verborgen onder SMT-landen. Het verwerken van via's van dit type vereist speciale apparatuur en is tijdrovend. De meerdere boorcycli en gecontroleerd diepteboren verhogen de procestijd.

Laserboortechnologie

Het boren van de kleinste micro-via's zorgt voor meer technologie op het oppervlak van het bord. Met behulp van een lichtstraal met een diameter van 20 micron (1 mil) kan deze sterke invloedsbundel door metaal en glas snijden, waardoor het kleine via-gat ontstaat. Er zijn nieuwe producten, zoals uniforme glasmaterialen met een verliesarm laminaat en een lage diëlektrische constante. Deze materialen hebben een hogere hittebestendigheid voor loodvrije montage en maken het mogelijk om de kleinere gaten te gebruiken.

Lamineren en materialen voor HDI-platen

Geavanceerde meerlaagse technologie stelt ontwerpers in staat om opeenvolgend extra paar lagen toe te voegen om een meerlagige PCB te vormen. Het gebruik van een laserboor om gaten in de interne lagen te maken, maakt plateren, afbeelden en etsen mogelijk voorafgaand aan het persen. Dit toegevoegde proces staat bekend als sequentiële opbouw. SBU-fabricage maakt gebruik van solide gevulde via's die een beter thermisch beheer, een sterkere verbinding en een grotere betrouwbaarheid van het bord mogelijk maken.

Met hars gecoat koper is speciaal ontwikkeld om te helpen bij een slechte gatkwaliteit, langere boortijden en om dunnere printplaten mogelijk te maken. RCC heeft een ultra-laag profiel en ultradunne koperfolie die met minuscule knobbeltjes aan het oppervlak is verankerd. Dit materiaal is chemisch behandeld en geprimed voor de dunste en fijnste lijn- en afstandstechnologie.

De toepassing van droge resist op het laminaat maakt nog steeds gebruik van de verwarmde rolmethode om de resist op het kernmateriaal aan te brengen. Bij dit oudere technologieproces wordt nu aanbevolen om het materiaal voor te verwarmen tot een gewenste temperatuur voorafgaand aan het lamineerproces voor HDI-printplaten. De voorverwarming van het materiaal zorgt voor een betere gelijkmatige aanbrenging van de droge resist op het oppervlak van het laminaat, waardoor minder warmte van de hete rollen wordt afgevoerd en consistente stabiele uitlaattemperaturen van het gelamineerde product mogelijk zijn. Consistente ingangs- en uitgangstemperaturen leiden tot minder luchtinsluiting onder de film; dit is cruciaal voor de reproductie van fijne lijntjes en tussenruimte.